Da li se suočavate s problemima toplinskog širenja i termičkog naprezanja kod dvostranih PCB-a? Ne tražite dalje, u ovom postu na blogu ćemo vas uputiti kako da efikasno rešite ove probleme. Ali prije nego što uđemo u rješenja, hajde da se predstavimo.

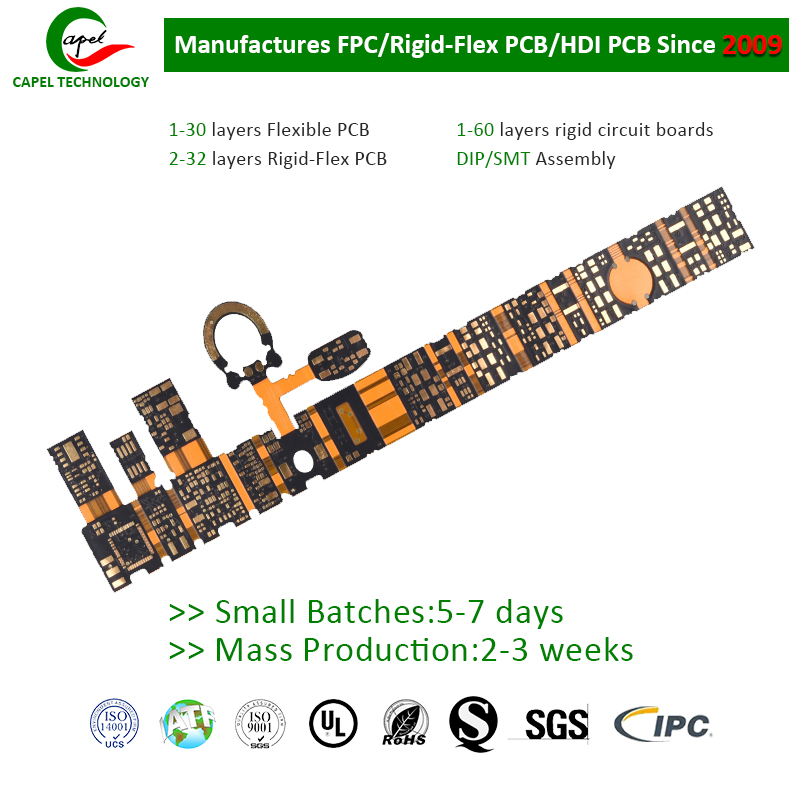

Capel je iskusan proizvođač u industriji štampanih ploča i opslužuje kupce već 15 godina. Ima sopstvenu fabriku fleksibilnih ploča, tvornicu krutih fleksibilnih ploča, tvornicu za montažu smt ploča i uspostavila je dobru reputaciju u proizvodnji visokokvalitetnih ploča srednjeg i visokog kvaliteta. Naša napredna uvezena potpuno automatska proizvodna oprema i posvećeni tim za istraživanje i razvoj odražavaju našu posvećenost izvrsnosti. Vratimo se sada rješavanju problema toplinskog širenja i termičkog naprezanja na dvostranim PCB-ima.

Toplotno širenje i termički stres su uobičajeni problemi u industriji proizvodnje PCB-a. Ovi problemi nastaju zbog razlika u koeficijentu toplinskog širenja (CTE) materijala koji se koriste u PCB-u. Kada se zagriju, materijali se šire, a ako se stope ekspanzije različitih materijala značajno razlikuju, može se razviti naprezanje i uzrokovati kvar PCB-a. Da biste riješili takve probleme, slijedite ove smjernice:

1. Izbor materijala:

Odaberite materijale s odgovarajućim CTE vrijednostima. Korištenjem materijala sa sličnim brzinama ekspanzije, potencijal za termičko naprezanje i probleme povezane s ekspanzijom može se minimizirati. Posavjetujte se s našim stručnjacima ili konsultujte industrijske standarde kako biste odredili najbolji materijal za vaše specifične zahtjeve.

2. Razmatranja dizajna:

Razmislite o rasporedu i dizajnu PCB-a kako biste smanjili termički stres. Preporučljivo je držati komponente koje jako raspršuju toplinu dalje od područja s velikim temperaturnim oscilacijama. Pravilno hlađenje komponenti, korištenje termalnih otvora i uključivanje termičkih obrazaca također mogu pomoći da se toplota efikasno rasprši i smanji stres.

3. Slaganje slojeva:

Slaganje slojeva dvostranog PCB-a utiče na njegovo termičko ponašanje. Uravnoteženo i simetrično polaganje pomaže u ravnomjernoj raspodjeli topline, smanjujući mogućnost termičkog stresa. Posavjetujte se s našim inženjerima kako biste razvili raspored za rješavanje vaših problema s termičkim širenjem.

4. Debljina bakra i ožičenje:

Debljina bakra i širina traga igraju vitalnu ulogu u upravljanju termičkim stresom. Deblji slojevi bakra pružaju bolju toplotnu provodljivost i mogu smanjiti efekte toplotnog širenja. Isto tako, širi tragovi minimiziraju otpor i pomažu u pravilnom odvođenju topline.

5. Izbor preprega i temeljnih materijala:

Odaberite prepreg i materijale jezgre sa CTE sličnim bakrenom omotaču kako biste smanjili rizik od raslojavanja zbog termičkog naprezanja. Pravilno očvršćeni i vezani prepreg i materijali jezgra su kritični za održavanje strukturalnog integriteta PCB-a.

6. Kontrolisana impedancija:

Održavanje kontrolisane impedanse kroz dizajn PCB-a pomaže u upravljanju termičkim stresom. Održavanjem signalnih putanja kratkim i izbjegavanjem iznenadnih promjena u širini traga, možete minimizirati promjene impedancije uzrokovane toplinskim širenjem.

7. Tehnologija upravljanja toplinom:

Primena tehnika upravljanja toplotom kao što su hladnjaci, termalni jastučići i termalni otvori mogu pomoći u efikasnom rasipanju toplote. Ove tehnologije poboljšavaju ukupne termičke performanse PCB-a i smanjuju rizik od kvarova uzrokovanih termičkim stresom.

Implementacijom ovih strategija možete uvelike smanjiti probleme termičkog širenja i termičkog naprezanja u dvostranim PCB-ima. U Capelu imamo stručnost i resurse da vam pomognemo da savladate ove izazove. Naš tim profesionalaca može pružiti vrijedne smjernice i podršku u svakoj fazi vašeg procesa proizvodnje PCB-a.

Ne dozvolite da termička ekspanzija i termički stres utiču na performanse vašeg dvostranog PCB-a. Kontaktirajte Capel danas i iskusite kvalitet i pouzdanost koji dolaze s našim 15 godina iskustva u industriji štampanih ploča. Dozvolite nam da radimo zajedno na izradi PCB-a koji ispunjava i nadmašuje vaša očekivanja.

Vrijeme objave: Okt-02-2023

Nazad