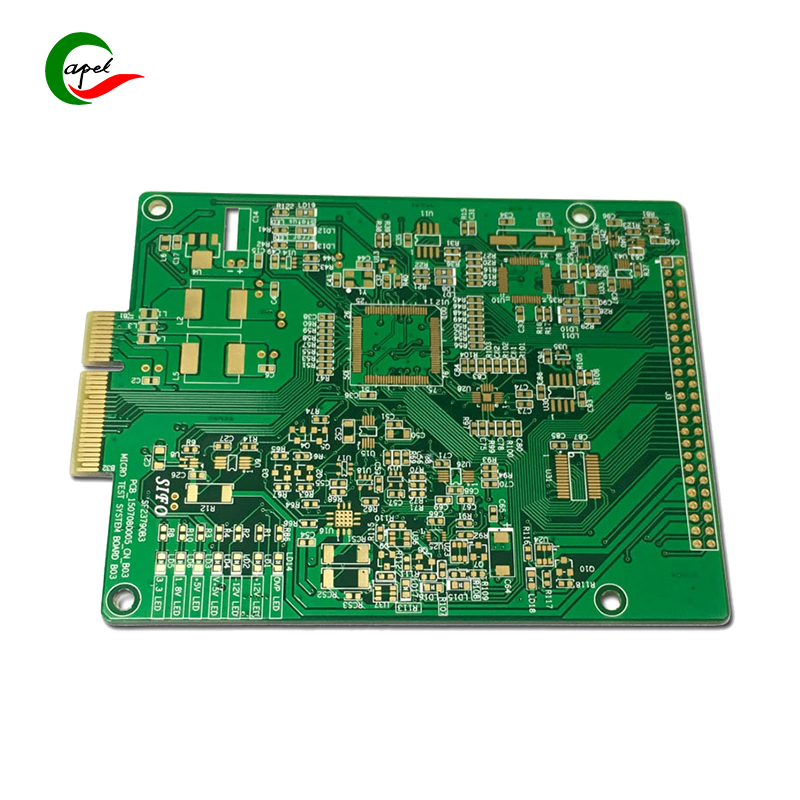

6-slojne HDI PCB FR4 pločice PCb Gold Fingers

PCB procesna sposobnost

| br. | Projekt | Tehnički indikatori |

| 1 | Layer | 1-60 (sloj) |

| 2 | Maksimalna površina obrade | 545 x 622 mm |

| 3 | Minimumboardthickness | 4(sloj)0.40mm |

| 6 (sloj) 0.60mm | ||

| 8 (sloj) 0,8 mm | ||

| 10(sloj)1.0mm | ||

| 4 | Minimalna širina linije | 0.0762mm |

| 5 | Minimalni razmak | 0.0762mm |

| 6 | Minimalni mehanički otvor blende | 0,15 mm |

| 7 | Debljina bakra u zidu rupe | 0,015 mm |

| 8 | Tolerancija metaliziranog otvora blende | ±0,05 mm |

| 9 | Tolerancija nemetaliziranog otvora blende | ±0,025 mm |

| 10 | Tolerancija rupa | ±0,05 mm |

| 11 | Tolerancija dimenzija | ±0,076 mm |

| 12 | Minimalni most za lemljenje | 0,08 mm |

| 13 | Otpor izolacije | 1E+12Ω (normalno) |

| 14 | Odnos debljine ploče | 1:10 |

| 15 | Toplotni šok | 288 ℃ (4 puta u 10 sekundi) |

| 16 | Iskrivljeno i savijeno | ≤0,7% |

| 17 | Anti-električna snaga | >1.3KV/mm |

| 18 | Snaga protiv skidanja | 1.4N/mm |

| 19 | Lem otporan na tvrdoću | ≥6H |

| 20 | Otpornost na plamen | 94V-0 |

| 21 | Kontrola impedanse | ±5% |

Radimo 6 slojne HDI PCB sa 15 godina iskustva sa našim profesionalizmom

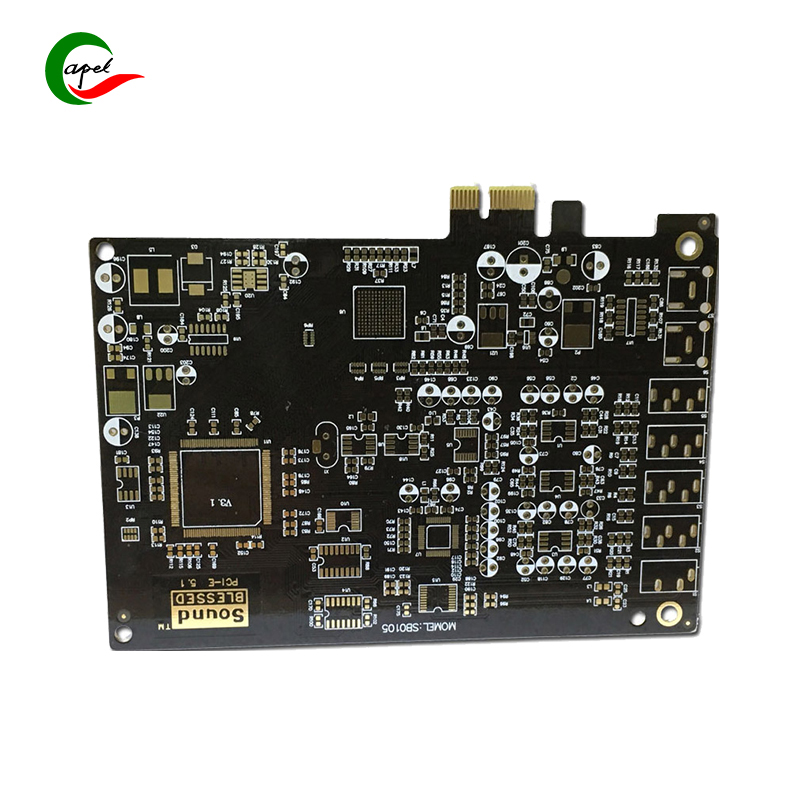

4 sloja Flex-Rigid ploče

8 slojeva Rigid-Flex PCB-a

8 slojeva HDI štampanih ploča

Oprema za testiranje i inspekciju

Ispitivanje mikroskopom

AOI inspekcija

2D testiranje

Ispitivanje impedance

RoHS testiranje

Flying Probe

Horizontal Tester

Bending Teste

Naš 6 slojni HDI PCB servis

. Pružanje tehničke podrške u pretprodaji i nakon prodaje;

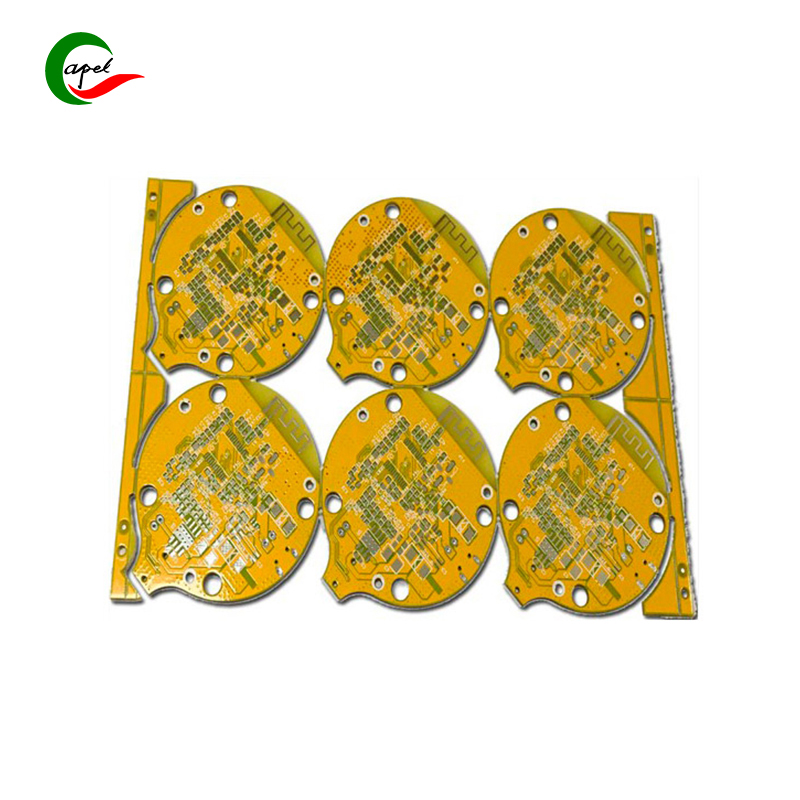

. Prilagođeno do 40 slojeva, 1-2 dana Brzo okretanje pouzdanog prototipa, nabavka komponenti, SMT montaža;

. Poslužuje i medicinske uređaje, industrijsku kontrolu, automobilsku industriju, avijaciju, potrošačku elektroniku, IOT, UAV, komunikacije itd.

. Naši timovi inženjera i istraživača posvećeni su ispunjavanju vaših zahtjeva sa preciznošću i profesionalnošću.

6 slojeva HDI PCB specifična primjena u automobilskoj industriji

1. ADAS (Napredni sistem za pomoć vozaču): ADAS sistemi se oslanjaju na više senzora kao što su kamere, radari i lidari koji pomažu vozačima u navigaciji i izbjegavanju sudara. 6-slojni HDI PCB se koristi u ADAS modulima za prilagođavanje senzorskih veza visoke gustine i osigurava pouzdan prijenos signala za precizno otkrivanje objekata i upozorenje vozača.

2. Infotainment sistem: Infotainment sistem u modernim vozilima integriše različite funkcije kao što su GPS navigacija, reprodukcija multimedije, opcije povezivanja i komunikacioni interfejsi. 6-slojni HDI PCB omogućava kompaktnu integraciju komponenti, konektora i interfejsa, osiguravajući efikasnu komunikaciju, pouzdanu kontrolu i poboljšano korisničko iskustvo.

3. Upravljačka jedinica motora (ECU): Kontrolna jedinica motora je odgovorna za praćenje i kontrolu različitih funkcija motora kao što su ubrizgavanje goriva, vrijeme paljenja i kontrola emisije. 6-slojni HDI PCB pomaže u prilagođavanju složenih kola i brzoj komunikaciji između različitih senzora i aktuatora motora, osiguravajući preciznu kontrolu i efikasnost motora.

4. Elektronska kontrola stabilnosti (ESC): ESC sistem poboljšava stabilnost i sigurnost vozila kontinuiranim praćenjem i podešavanjem individualnog kočenja točkova i obrtnog momenta motora. 6-slojni HDI PCB igra vitalnu ulogu u ESC modulu, olakšavajući integraciju mikrokontrolera, senzora i aktuatora za analizu podataka u realnom vremenu i preciznu kontrolu.

5. Pogonski sklop: Kontrolna jedinica pogonskog sklopa (PCU) reguliše rad motora, transmisije i pogona za optimalne performanse i efikasnost. 6-slojni HDI PCB integriše različite komponente za upravljanje napajanjem, temperaturne senzore i komunikacione interfejse, obezbeđujući efikasan prenos energije, pouzdanu razmenu podataka i efikasno upravljanje toplotom.

6. Sistem upravljanja baterijom (BMS): BMS je odgovoran za praćenje i kontrolu performansi, punjenje i zaštitu akumulatora vozila. 6-slojni HDI PCB omogućava kompaktan dizajn i integraciju BMS komponenti, uključujući IC-ove za praćenje baterije, senzore temperature, senzore struje i komunikacijska sučelja, osiguravajući precizno upravljanje baterijom i produžavajući vijek trajanja baterije.

Kako 6 slojni HDI PCB poboljšavaju tehnologiju u automobilskoj industriji?

1. Minijaturizacija: 6-slojni HDI PCB omogućava postavljanje komponenti visoke gustine, čime se ostvaruje minijaturizacija elektronskih sistema. Ovo je kritično u automobilskoj industriji gdje je prostor često ograničen. Smanjenjem veličine PCB-a, proizvođači mogu dizajnirati manja, lakša i kompaktnija vozila.

2. Poboljšajte integritet signala: HDI tehnologija smanjuje dužinu tragova signala i pruža bolju kontrolu impedancije.

Ovo poboljšava kvalitet signala, smanjuje šum i poboljšava integritet signala. Osiguravanje pouzdanih performansi signala ključno je u automobilskim aplikacijama gdje su prijenos podataka i komunikacija kritični.

3. Poboljšana funkcionalnost: Dodatni slojevi u 6-slojnom HDI PCB-u pružaju više prostora za rutiranje i mogućnosti međusobnog povezivanja, omogućavajući poboljšanu funkcionalnost. Automobili sada integrišu razne elektronske funkcije, kao što su napredni sistemi za pomoć vozaču (ADAS), infotainment sistemi i kontrolne jedinice motora. Upotreba 6-slojnog HDI PCB-a olakšava integraciju ovih složenih funkcija.

4. Prenos podataka velikom brzinom: Automobilski sistemi, kao što su napredni navigacioni sistemi i komunikacija između vozila, zahtevaju prenos podataka velikom brzinom. 6-slojni HDI PCB podržava aplikacije visoke frekvencije za brži i efikasniji prijenos podataka. Ovo je ključno za donošenje odluka u realnom vremenu, poboljšanje sigurnosti i performansi.

5. Povećana pouzdanost: HDI tehnologija koristi mikro-pretvornice za bolje električne veze dok zauzima manje prostora.

Ovi manji spojevi pomažu u poboljšanju pouzdanosti smanjujući rizik od preslušavanja signala i neusklađenosti impedanse. U automobilskoj elektronici gdje je pouzdanost kritična, HDI PCB osiguravaju robusne i izdržljive veze.

6. Upravljanje toplotom: Sa sve većom složenošću i potrošnjom energije automobilske elektronike, efikasno upravljanje toplotom je kritično. 6-slojni HDI PCB podržava implementaciju termalnih spojeva koji pomažu u rasipavanju topline i regulaciji temperature.

Ovo omogućava automobilskim sistemima da rade optimalno, čak i na visokim temperaturama.